在金屬棒料加熱領域,高頻加熱爐與中頻加熱爐的選擇并非隨機,而是由設備特性與工件參數(直徑、長度、材質)共同決定的。對于直徑大、長度長的棒料,中頻加熱爐之所以更具優勢,核心在于高頻機的 “局限性” 與中頻機的 “適配性” 之間的差異,具體可從以下幾個方面解析:

高頻加熱爐的工作頻率通常在30kHz 以上,其加熱原理基于 “集膚效應”—— 高頻電流在導體中會集中于表面薄層(電流滲透深度淺)。這種特性導致其在處理大尺寸棒料時存在明顯短板:

加熱深度不足

高頻的電流滲透深度通常僅為0.5-3mm,對于直徑超過 50mm 的棒料,僅能加熱表面層,內部難以達到所需溫度,易形成 “外熱內冷” 的溫差,導致加熱不均勻,后續鍛造或熱處理質量下降。

能耗激增,效率低下

為加熱大直徑棒料的內部,高頻機需延長加熱時間,導致表面過度加熱(甚至氧化燒損),同時電能轉化效率大幅降低(從常規的 60%-70% 降至 30%-40%),既浪費能源又影響生產節奏。

設備負載限制

高頻電源的功率輸出雖可做大,但高頻變壓器、感應線圈的設計更適合小面積加熱。對長棒料(如長度超過 2 米),需設計超長線圈,高頻下的線圈阻抗、損耗會急劇增加,易導致設備過載、壽命縮短。

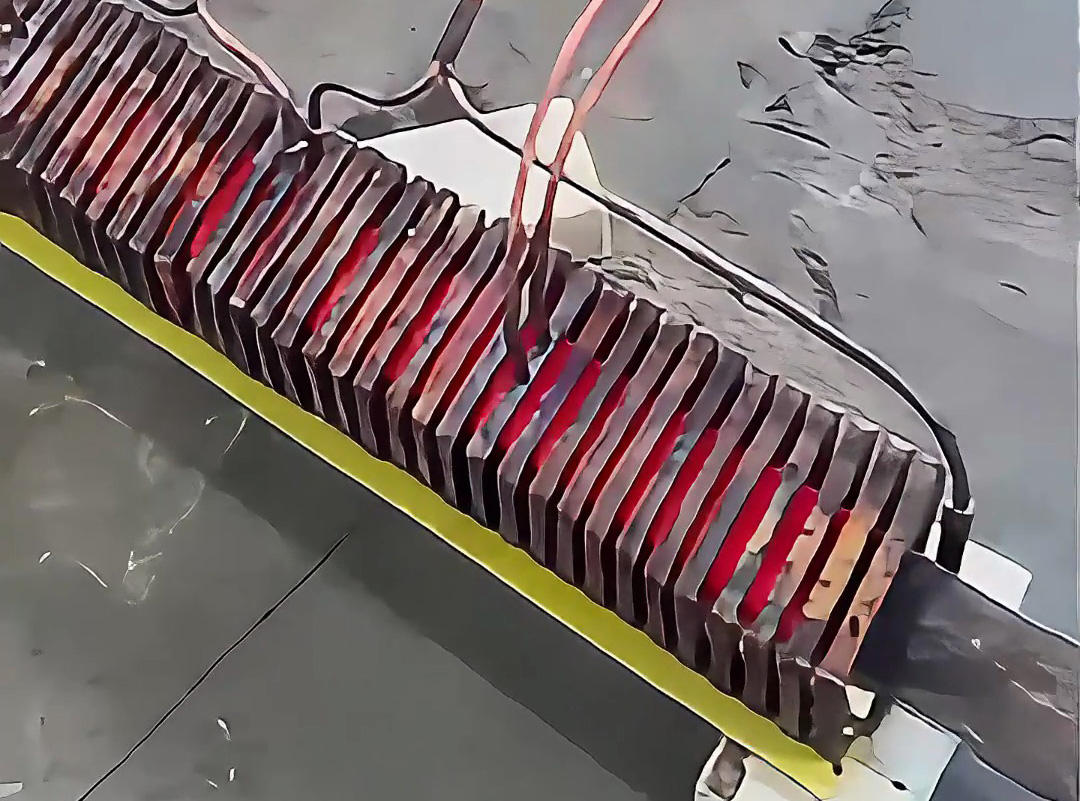

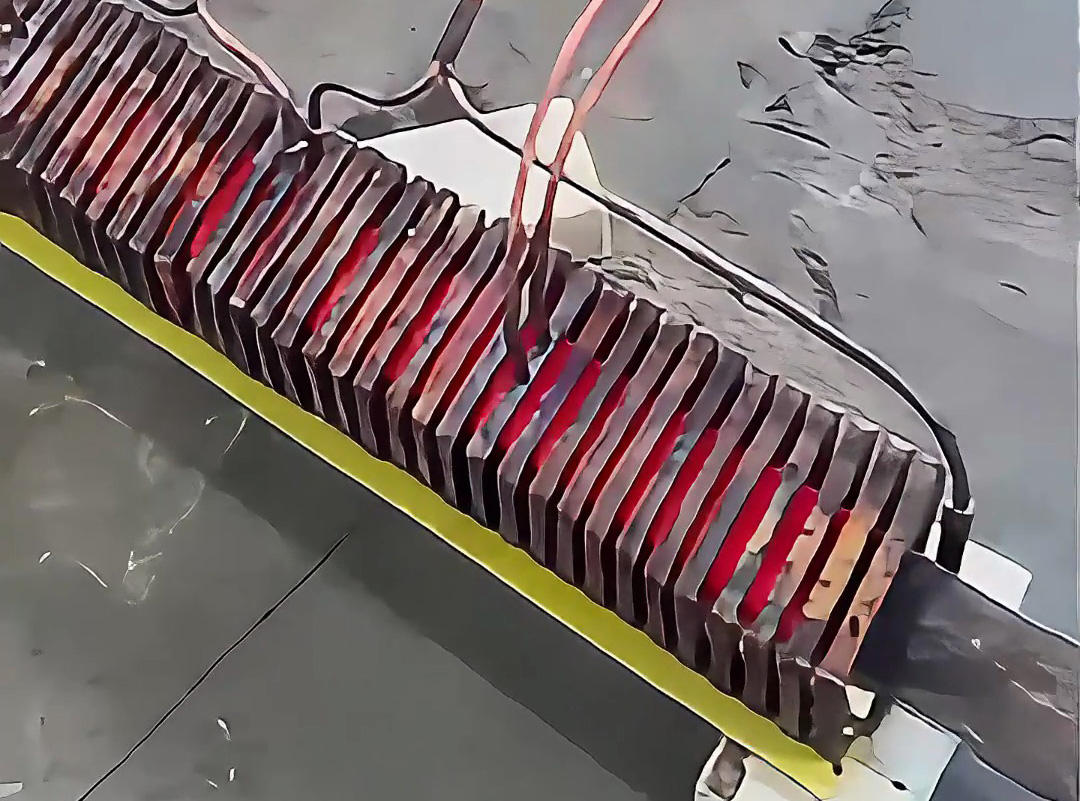

中頻加熱爐的工作頻率通常在1kHz-10kHz,其核心優勢在于電流滲透深度更深(3-15mm),且加熱范圍可覆蓋更大體積,完美匹配大直徑、長棒料的需求:

加熱深度與均勻性更優

中頻的電流滲透深度是高頻的 3-5 倍,能有效加熱直徑 50-300mm 的棒料,且通過合理設計線圈(如多匝螺旋線圈),可實現棒料沿徑向(截面)和軸向(長度)的均勻加熱。

能耗更低,適合批量生產

中頻加熱的電能轉化效率可達65%-80%,且對大尺寸工件的加熱時間更短(相比高頻縮短 50% 以上)。例如,加熱直徑 150mm、長 2 米的棒料,中頻爐需 15 分鐘,高頻爐則需 40 分鐘以上,且中頻爐的單位能耗僅為高頻的 60%。

設備穩定性更適應重載工況

中頻電源(如晶閘管中頻電源)的設計更側重 “大功率、持續輸出”,可匹配長線圈(覆蓋 3-6 米棒料),且冷卻系統(水冷或油冷)更 robust,能承受長時間加熱大工件的負載,故障率遠低于高頻機。

簡言之,高頻加熱爐是 “精細加熱專家”,適合小尺寸、局部加熱;中頻加熱爐是 “重載加熱能手”,適合大直徑、長棒料的整體加熱。這種選擇本質上是頻率特性與工件尺寸匹配的結果,也是工業加熱領域 “按需選型” 原則的典型體現。